Профессиональный ремонт гусеничных экскаваторов с телескопической рукоятью Hitachi

Компания «Партс Солюшн» выполняет техническое обслуживание и восстановление работоспособности гусеничной техники Hitachi, оснащённой телескопическим рабочим оборудованием. Специалисты сервисного центра проводят диагностику, устраняют неисправности гидравлики, заменяют изношенные компоненты ходовой части и восстанавливают функциональность всех систем машины.

Конструктивные особенности техники с телескопической стрелой

Экскаваторы Hitachi с телескопической рукоятью отличаются увеличенным радиусом действия и способностью работать в стеснённых условиях. Телескопическая конструкция позволяет регулировать вылет стрелы без перестановки машины, что повышает производительность при выполнении земляных работ, погрузочных операций и разработке карьеров. Однако такая система требует регулярного контроля состояния гидроцилиндров выдвижения, направляющих элементов и уплотнений, подверженных интенсивному износу.

Основная нагрузка при эксплуатации приходится на гидравлическую систему, поворотную платформу и ходовую часть. Гусеничный движитель обеспечивает устойчивость на неровных поверхностях, но требует своевременной замены траков, роликов и натяжных механизмов. Дополнительную сложность создаёт необходимость синхронизации работы телескопических секций — любое отклонение в настройках приводит к неравномерному распределению усилий и ускоренному разрушению узлов.

Спектр выполняемых работ

Сервисный центр «Партс Солюшн» предлагает полный комплекс услуг по восстановлению техники:

Диагностика гидравлики включает проверку давления в контурах, тестирование распределителей и насосов, анализ состояния рабочей жидкости. Специалисты выявляют утечки, оценивают износ золотников и определяют необходимость замены фильтрующих элементов.

Ремонт телескопической рукояти предполагает восстановление геометрии направляющих, замену изношенных втулок и уплотнений, регулировку синхронизации выдвижения секций. При необходимости выполняется восстановление гидроцилиндров с заменой штоков и уплотнительных комплектов.

Обслуживание ходовой части — замена траков гусеничного хода, роликов опорных и поддерживающих, ремонт механизмов натяжения. Проводится дефектовка рам гусениц и при необходимости выполняется наплавка изношенных участков.

Восстановление поворотной платформы включает ревизию редуктора поворота, замену подшипников опорно-поворотного устройства, проверку и регулировку тормозных механизмов. Дополнительно проверяется состояние зубчатого венца и смазочных систем.

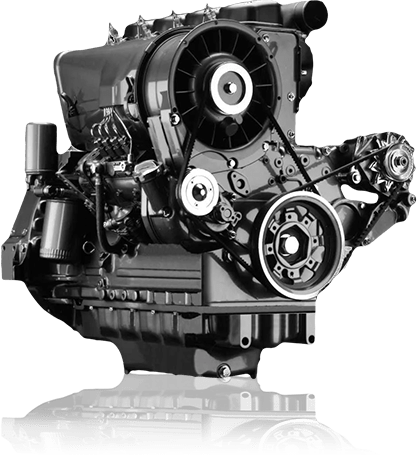

Ремонт двигателя и трансмиссии выполняется при выявлении потери мощности, повышенного расхода топлива или масла, нестабильной работы. Специалисты проводят дефектовку цилиндро-поршневой группы, ремонтируют топливную аппаратуру, восстанавливают системы охлаждения.

Для крупногабаритных машин применяется специализированное подъёмное оборудование и стенды для проверки систем под нагрузкой. Горные модификации требуют дополнительного внимания к системам пылеподавления и усиленным элементам конструкции.

Технологический процесс восстановления

Работы начинаются с комплексной диагностики — машина проходит визуальный осмотр, компьютерное тестирование систем управления, проверку параметров гидравлики и механических узлов. На основании полученных данных формируется дефектная ведомость с указанием объёма работ и необходимых запчастей.

После согласования объёма выполняется разборка неисправных узлов. Детали проходят дефектовку с применением измерительного инструмента — определяется степень износа, наличие трещин, деформаций. Компоненты, подлежащие восстановлению, передаются в ремонтные участки для наплавки, шлифовки, балансировки.

Сборка осуществляется с соблюдением технологических зазоров и моментов затяжки резьбовых соединений. Гидравлические магистрали промываются специальными составами для удаления продуктов износа. После сборки проводится обкатка с постепенным увеличением нагрузки, контролируется температурный режим, отсутствие посторонних шумов и вибраций.

Завершающий этап — приёмочные испытания с проверкой всех режимов работы, измерением параметров производительности насосов, скорости перемещения рабочего оборудования, усилий копания. Результаты фиксируются в акте выполненных работ.

Использование запчастей и расходных материалов

«Партс Солюшн» применяет сертифицированные компоненты, соответствующие техническим требованиям производителя. Для критически важных узлов — гидроцилиндров, насосов, распределителей — используются оригинальные запчасти, обеспечивающие расчётный ресурс. Для менее нагруженных элементов допускается применение качественных аналогов с подтверждённой совместимостью.

Расходные материалы — масла, фильтры, уплотнения — подбираются в соответствии с условиями эксплуатации. При работе в запылённых условиях устанавливаются фильтры с увеличенной площадью фильтрующей поверхности, для низкотемпературных режимов применяются морозостойкие гидравлические жидкости.

Сроки и гарантийные обязательства

Продолжительность восстановления зависит от характера неисправностей и доступности комплектующих. Стандартное профилактическое обслуживание занимает 2-3 рабочих дня. Капитальный ремонт с заменой основных узлов требует от одной до трёх недель. Если требуется ожидание поставки специфичных запчастей, сроки согласовываются индивидуально.

На выполненные работы предоставляется гарантия, охватывающая устранённые неисправности и установленные детали. Гарантийный период и условия фиксируются в договоре на обслуживание. В случае выявления дефектов, возникших по вине исполнителя, работы переделываются без дополнительной оплаты.

Организация обслуживания

Для согласования ремонта необходимо предоставить информацию о модели машины, наработке, характере неисправностей. Это позволяет предварительно оценить объём работ. Техника может быть доставлена на площадку сервисного центра собственным ходом или эвакуатором — при необходимости «Партс Солюшн» организует транспортировку.

После завершения работ предоставляется полный комплект документов — акт выполненных работ с перечнем заменённых деталей, гарантийный талон, рекомендации по дальнейшей эксплуатации. Специалисты консультируют по вопросам профилактики, оптимальных интервалов замены расходников, признакам надвигающихся неисправностей.

Регулярное техническое обслуживание продлевает срок службы машины, снижает риск внезапных поломок и уменьшает затраты на ремонт в долгосрочной перспективе. Своевременное выявление износа на ранних стадиях позволяет избежать разрушения дорогостоящих узлов и длительных простоев техники.

Примеры наших работ по ремонту гусеничных экскаваторов с телескопической рукоятью Hitachi

Ремонт гидромолота: